化粧品OEMの小ロット見積もりは、大ロットとは異なる構造で価格が決まります。しかし、その仕組みを知らないまま依頼を進めると、なぜ割高になるのかが見えず判断が難しくなります。本記事では価格の背景を専門的な視点で整理し、納得して進めるための要点を解説します。

化粧品OEMの小ロット見積もりを初めて見た時、

「え…思っていたより高い」

そう感じたことはありませんか?

特に 50個・100個などの小ロット で依頼する場合、

多くの人が同じ壁にぶつかります。

「小ロットなのになんでこんなに高いの?」

「工場はどこにこんなにお金をかけているの?」

「原料や容器の値段だけじゃないの?」

ネットで“平均相場”を調べても、

書いてあるのは大手メーカーのロット数や、

「○○個からOK!」という表面的な情報ばかり。

しかし——

小ロットが高くなる本当の理由は、工場側がほとんど語りません。

なぜなら、そこには

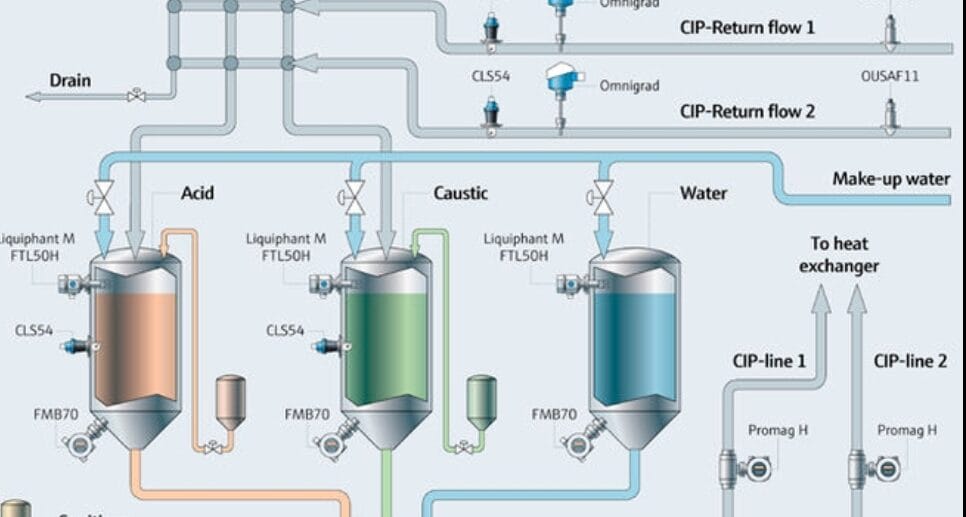

- 洗浄コスト

- ライン占有費

- 原料ロス

- 包材の最低発注数

- 小ロットでは絶対に下げられない固定費

といった “依頼者が見えないコスト” が深く関わっているからです。

この記事では、

化粧品OEMの裏側を知り尽くした筆者が、

工場が絶対に言わない“小ロットが高い本当の理由” を、

わかりやすく、正直に、そして実体験を交えて解説します。

さらに、

どの費用は削れるのか?

どの費用は絶対に削れないのか?

どうすれば損しない見積もりが取れるのか?

まで踏み込んでお伝えします。

知識があるだけで、

あなたのOEMプロジェクトは大きく変わります。

まずは、小ロットが高くなる“3つの構造”から見ていきましょう。

H2:小ロットの見積もりが高くなる“3つの構造”を知ると判断が変わる

この章で扱う主なポイントは以下のとおりです。

- 製造ラインの占有コスト(洗浄・切り替え・人件費の実態)

- 原料ロスと最低仕入れ量の制約

- 包材の最低発注数(1,000〜3,000個から下げられない理由)

小ロットOEMの見積もりは、大ロットとは異なる3つの構造が重なって価格が決まります。まず、この仕組みを理解しておくことで、工場の提示金額が高く見える理由が明確になります。さらに、依頼者が見えない隠れたコストが存在するため、仕組みを把握すると比較の判断が変わります。この章では、その根本的な理由を整理し、次の行動につながりやすい形でまとめます。

OEMに関する基本情報

URL: https://www.example.com/oem-info

H3:製造ラインの占有コスト(洗浄・切り替え・人件費の実態)

製造ラインの占有コストは、小ロットの見積もりを押し上げる主要な要因です。まず、製造機械は1商品のために洗浄から立ち上げまでの工程が必要で、この作業にかかる時間と人件費が発生します。また、ラインは一度使用すると次の製品に切り替えるための調整作業が不可欠で、ここにも追加のコストが生まれます。さらに、小ロットだと生産量に対して準備作業の比率が大きくなるため、実際の製造よりも段取りにかかる費用が重く感じられます。結果として、工場側は「小ロットは割に合わない」という判断になり、見積もりが高くなる構造が完成します。

H3:製造ラインの占有コスト(洗浄・切り替え・人件費の実態)

製造ラインの占有コストは、小ロットの見積もりを押し上げる主要な要因です。まず、製造機械は1商品のために洗浄から立ち上げまでの工程が必要で、この作業にかかる時間と人件費が発生します。また、ラインは一度使用すると次の製品に切り替えるための調整作業が不可欠で、ここにも追加のコストが生まれます。さらに、小ロットだと生産量に対して準備作業の比率が大きくなるため、実際の製造よりも段取りにかかる費用が重く感じられます。結果として、工場側は「小ロットは割に合わない」という判断になり、見積もりが高くなる構造が完成します。

H3:原料ロスと最低仕入れ量の制約

原料ロスは、小ロットの見積もりが高くなる理由の中でも特に影響の大きい要素です。まず、化粧品原料は1kg単位やケース単位など、最低仕入れ量が決められていることが多く、必要量が少なくても余剰分を購入する必要があります。次に、製造機械に投入する際には必ず一定量のロスが発生し、その分もコストとして計上されます。さらに、ロス分を含めた原料量が製品数に対して過剰になるため、小ロットでは1個あたりの負担額が大きくなります。以上の要因が重なることで、工場側は小ロットの原価を高めに設定せざるを得ず、その結果として見積もり価格に直接反映されます。

H3:包材の最低発注数(1,000〜3,000個から下げられない理由)

包材の最低発注数は、小ロットOEMの見積もりを押し上げる代表的な要因です。まず、ボトルや化粧箱、ラベルなどの包材は多くの場合、1,000〜3,000個といったロット単位でしか発注できません。これは製造会社側が大量生産を前提としてラインを管理しているためで、少量を仕入れるほど割高になる価格構造になっています。また、小ロットの製造であっても包材は最低数を確保する必要があり、余った分の在庫は依頼者側が保管しなければなりません。さらに、包材の印刷や加工にも初期費用が発生するため、製造数が少ないと1個あたりのコストが跳ね上がります。こうした事情から、小ロットでは包材費の負担が大ロットよりも大きくなるのです。

H2:見積もりの内訳がわかると削れる項目と削れない項目が見分けられる

この章で扱う主なポイントは以下のとおりです。

- 削れる項目(パッケージ形式・ラベル・容器の共通化)

- 削れない項目(製造費・人件費・機械の立ち上げコスト)

- 初回見積もりが高く出やすい“固定費回収の仕組み”

見積もりの内訳を理解すると、どこが調整できて、どこが絶対に削れない費用なのかが判断しやすくなります。まず、削減しやすい部分として、包材やラベルの形式は工夫次第でコストを抑えられます。一方で、製造費や機械の立ち上げに関わる固定費は、小ロットでも変わらないため削減が難しい項目です。この章では、内訳を正しく読み解くための視点をまとめていきます。

H3:削れる項目(パッケージ形式・ラベル・容器の共通化)

削れる項目の中でも、最も効果が大きいのがパッケージ形式やラベル、容器の共通化です。まず、容器を既製の共通規格に合わせることで、金型代や特注加工費を抑えられます。また、化粧箱やラベルはデザインを統一するだけで印刷ロットをまとめられるため、小ロットでも単価を下げることが可能です。さらに、ラインナップを複数用意する場合でも、同じボトル形状を採用することで在庫管理が簡単になり、無駄な発注を防げます。こうした工夫を取り入れると、全体の費用を抑えつつ、ブランドとしてのイメージを保ちながら商品を展開しやすくなります。

H3:削れない項目(製造費・人件費・機械の立ち上げコスト)

削れない項目として代表的なのが、製造費・人件費・機械の立ち上げコストです。まず、製造の際には専門スタッフが品質管理や充填作業を行うため、人数に応じた人件費が必ず発生します。また、製造機械を稼働させるためには、準備や調整に一定の時間が必要で、この工程はロット数に関係なく固定の費用として計上されます。さらに、製造ラインの立ち上げには細かな設定や洗浄作業が伴い、一連の作業をスキップすることはできません。これらの費用は小ロットでも大ロットでも大きく変わらないため、削減が難しい項目として見積もりにそのまま反映されます。

H3:初回見積もりが高く出やすい“固定費回収の仕組み”

初回見積もりが高く出やすい理由には、固定費回収の仕組みが深く関わっています。まず、初回は処方の最終調整やサンプル作成など、追加の作業工程が多いため、工場側はその分の人件費や時間を見積もりに上乗せします。また、包材やラベルのデザイン・版下制作など、製品化に必要な初期設定の作業も初回に集中するため、これらの費用が一度に発生します。さらに、工場は少量ロットの場合でも一定のライン稼働費を確保しなければならないため、初回でコストを回収しようとする傾向があります。こうした背景から、2回目以降よりも初回見積もりが高く感じられるケースが多くなります。

H2:工場が小ロットを割高にする“本音”を理解すると交渉がしやすくなる

この章で扱う主なポイントは以下のとおりです。

- 工場は小ロットを嫌うのではなく儲からないだけ

- 他社の大ロットを優先する理由

- 工場が言わない追加費用(洗浄費・ロス・廃棄分)

工場が小ロットを割高に設定する背景には、単なる“気分”ではなく明確な理由があります。まず、少量生産では利益を取りにくいため、工場側は収益性の高い大ロット案件を優先しがちです。また、洗浄や切り替え作業に伴う負担が製造量に対して大きくなることから、小ロット案件はコストが割高になります。この章では、工場の本音を理解し、依頼者側が交渉しやすくなる視点を整理します。

H3:工場は小ロットを嫌うのではなく儲からないだけ

工場が小ロットを割高に設定するのは、単に少量だから嫌がっているわけではなく、収益が取れないという理由が背景にあります。まず、小ロットでも機械の洗浄や立ち上げといった工程は大ロットと同じだけ必要になり、人件費と作業時間のコストが固定で発生します。また、生産量が少ないほど準備作業の割合が大きくなるため、工場側は利益を確保しづらくなります。さらに、大ロット案件と比較すると単価が安くなりにくく、結果として小ロットは工場にとって効率の悪い仕事になります。こうした構造を理解しておくと、工場側とのコミュニケーションが円滑になり、適切な見積もりの判断がしやすくなります。

H3:他社の大ロットを優先する理由

工場が大ロット案件を優先するのは、生産効率と収益性の両面でメリットが大きいためです。まず、大ロットは機械の稼働時間に対して利益が安定しやすく、ラインを止める頻度も少なく済みます。また、同じ商品の大量生産を続けられるため、洗浄や切り替えの手間が減り、作業コストが圧倒的に低くなります。さらに、一定量以上の発注があると包材・原料の仕入れ価格も下がり、工場側にとってメリットの大きい案件となります。その結果として、小ロットよりも大ロットが優先されやすく、見積もり額にも差が生まれやすい構造となります。

H3:工場が言わない追加費用(洗浄費・ロス・廃棄分)

工場が明確に説明しないまま見積もりに含まれている追加費用として、洗浄費・原料ロス・廃棄分があります。まず、製造機械を次の製品に切り替える際には徹底した洗浄作業が必要で、この工程にかかる人件費と時間が固定費として積み上がります。また、原料を機械に投入する際にはどうしても一定量が残留し、このロス分が製造個数に加算されます。さらに、包材や原料の最低発注量が余った場合は廃棄や保管が必要になり、その負担も依頼者側に反映されることがあります。こうした見えないコストを理解しておくと、小ロットの見積もりが高くなる理由がより明確になります。

H2:見積もりで損しないために最初に決めておくべき5つのポイント

この章で扱う主なポイントは以下のとおりです。

- 処方の方向性を明確にする

- 容器・化粧箱を最初から共通規格にする

- 納期・ロット数の変更ルールを決める

- 見積もりの根拠を数字で確認する

- 比較すべきポイント(費用感ではなく内容)

小ロットのOEMを進める際に損をしないためには、見積もり以前の準備が重要になります。まず、処方や容器の方向性を固めておくことで無駄な試作を減らすことができます。また、納期やロット変更の条件を明確にしておくと、後のトラブルを避けられます。さらに、見積もりの根拠を数字で確認し、費用だけでなく内容で比較する視点が必要になります。この章では、最初に押さえておくべき5つのポイントをまとめていきます。

H3:処方の方向性を明確にする

処方の方向性を最初に固めておくことは、見積もりのムダを防ぐために重要です。まず、ターゲットや用途を曖昧にしたまま進めると、試作が増えて費用がかさみやすくなります。また、原料の選択が揺れるほどコストの予測が立てづらくなり、見積もりも変動しやすくなります。さらに、処方の軸が定まっていると工場側も最適な原料や工程を提案しやすく、結果的に製造がスムーズに進みます。事前に方向性を明確にしておくことで、試作回数と時間を抑えながら、納得できる製品づくりにつながります。

H3:容器・化粧箱を最初から共通規格にする

容器や化粧箱を最初から共通規格にしておくと、小ロットOEMにおけるコスト削減に大きく貢献します。まず、既製品の共通ボトルや化粧箱を選ぶことで、金型代や特注加工費が不要になり、初期費用を抑えられます。また、複数の商品を展開する場合でも同じ容器サイズや箱を使えば、印刷ロットをまとめられるため単価が下がりやすくなります。さらに、共通規格で進めると在庫管理がしやすく、余剰包材の保管リスクも軽減できます。このように、容器と箱の統一は“簡単にできる最大のコストダウン策”として効果的です。

H3:納期・ロット数の変更ルールを決める

納期やロット数の変更ルールを事前に決めておくと、見積もり上のトラブルを防ぎやすくなります。まず、OEMでは原料や包材の手配に時間がかかるため、納期が曖昧なまま進めると調整が難しくなり、追加費用が発生することがあります。また、ロット数を後から増減すると包材や原料の再手配が必要になり、その分のコストが積み上がりやすくなります。さらに、工場のスケジュールは月単位で埋まることが多いため、変更の可否を早めに確認しておくことが大切です。あらかじめルールを共有しておくことで、スムーズに製造を進めやすくなります。

H3:見積もりの根拠を数字で確認する

見積もりの根拠を数字で確認しておくと、費用の妥当性が判断しやすくなります。まず、総額だけを見ても小ロットOEMでは理由がわかりにくいため、原料費・包材費・製造費・初期費用の内訳を数字で把握することが重要です。また、ロット別の単価を比較すると、小ロットが割高になる仕組みが視覚的に理解でき、工場との話し合いがスムーズに進みます。さらに、追加費用が発生する可能性のある部分も数値で示してもらうことで、後からトラブルになるリスクを減らせます。数字を基準に見積もりを確認することで、適正な判断ができるようになります。

H3:比較すべきポイント(費用感ではなく内容)

見積もりを比較する際は、金額だけで判断せず、必ず内容まで確認することが大切です。まず、安い見積もりでも処方の質や原料ランクが異なる場合があり、長期的なコストや商品価値に影響が出ることがあります。また、包材の仕様や印刷形式、初期費用に含まれる作業範囲は工場ごとに違うため、総額だけでは比較できません。さらに、試作の対応速度や修正回数、担当者の説明の丁寧さなど、実務面のサポート力も品質に直結します。費用だけでなく“何が含まれているのか”を基準に比較することで、満足度の高いOEM依頼につながります。

H2:コストダウンを実現するための“できること・できないこと”を理解する

この章で扱う主なポイントは以下のとおりです。

- できること(容器素材を変える/ボトルからパウチへ)

- できないこと(原料ランクを下げると品質が落ちる)

- 処方変更なしでコストを下げる裏技(容量調整/共成利用)

コストダウンを成功させるには、削減できる項目と絶対に削れない項目を正しく見極める必要があります。まず、容器素材の変更やボトルからパウチへの切り替えといった“手を加えやすい部分”は調整しやすく効果が大きいです。一方で、原料ランクを下げるような方法は品質や使用感に直結するため、安易な削減は避けるべきです。また、処方を変えずにコストを抑える裏技も存在するため、この章で具体策を整理します。

小ロットOEMの価格比較記事

https://www.example.com/oem-info

H3:できること(容器素材を変える/ボトルからパウチへ)

コストダウンのために手を加えやすいのが、容器素材の見直しやパッケージ形状の変更です。まず、ガラス容器や重厚な樹脂素材を使うと単価が上がりやすいため、軽量のPETボトルやシンプルな形状に切り替えるだけでも費用を抑えられます。また、ボトルからパウチへ変更すると、輸送コストや保管スペースが大幅に削減され、小ロットでも単価を下げやすくなります。さらに、パウチはミニマルな構造のため製造工程が少なく、追加加工も少ないのが利点です。このように、容器の選択を工夫するだけでも、品質を保ちながら大きなコストダウンにつながります。

H3:できないこと(原料ランクを下げると品質が落ちる)

コストを下げる手段として原料ランクを下げる方法がありますが、これは避けるべき選択です。まず、原料の質は仕上がりの使用感や安全性に直結するため、ランクを一段下げるだけでも粘度、香り、伸びなどの印象が変わってしまいます。また、高品質な原料ほど安定性が高く、分離や変色を起こしにくいため、品質保持の面でも重要です。さらに、ブランドの信用に関わる部分でもあり、初期段階でコストを優先してしまうとリピート率にも影響が出ます。原料費は全体の中で大きく調整できる項目ではないため、安易に削るより他の部分を見直す方が賢明です。

H3:処方変更なしでコストを下げる裏技(容量調整/共成利用)

処方を変えずにコストを抑える方法として、容量調整や共成利用があります。まず、内容量を5〜10%だけ調整するだけでも、原料使用量が下がり、小ロットでも単価を抑えやすくなります。また、工場が用意している共成(共通処方)を活用すると、基礎処方の開発コストが不要になり、初期費用が大幅に下がります。さらに、共成は既に安定性試験が終わっていることが多く、トラブルが少ないのも利点です。処方を変えずに費用だけ調整したい場合は、この2つの方法が効果的で、品質を保ちながら無理のないコストダウンが実現できます。

H2:小ロットで利益を出すための考え方と価格設定の基準

この章で扱う主なポイントは以下のとおりです。

- 利益が出る価格帯の考え方

- 値付けで失敗する人の共通点

- 小ロットスタートだからこそできる戦略

小ロットでOEMを始める場合、利益が出る価格設定をどう考えるかが重要なテーマになります。まず、原価に対してどの程度の利益率を確保するのかを明確にしなければ、販売を続けても利益につながりません。また、値付けで失敗しやすいのは“安く売れば売れる”という思い込みで、これは小ロットほど逆効果になります。さらに、数量が少ないからこそ実践しやすい戦略もあるため、この章では小ロットでも利益を確保するための実践的な基準を整理します。

コストダウンのための戦略

https://www.example.com/oem-info

H3:利益が出る価格帯の考え方

利益が出る価格帯を考えるときは、まず原価に対してどの程度の利益率を確保するかを基準にします。小ロットOEMでは原価が高くなりやすいため、一般的な2倍売価では利益が残りにくいことが多いです。また、販路によって必要な利益率は変わり、ネット販売は広告費や発送費を含めて設定する必要があります。さらに、ターゲット層が許容できる価格帯とブランドの位置づけを照らし合わせることで、適正な売価を導きやすくなります。原価だけで判断せず、利益目標と市場価格の両方を踏まえて価格帯を設定することが大切です。

H3:値付けで失敗する人の共通点

値付けで失敗する人に共通しているのは、原価だけを基準に価格を決めてしまう点です。まず、小ロットOEMでは単価が高くなるため、“原価×2”のような単純計算では利益が出ず、販売すればするほど苦しくなります。また、安くすれば売れやすいと考えて設定すると、ブランド価値が下がり、リピート率にも影響が出ます。さらに、送料・広告費・梱包費といった間接コストを見落とすケースも多く、想定外の赤字につながることがあります。価格は原価だけでなく、ブランドの位置づけや販売戦略を踏まえて決めることが重要です。

H3:小ロットスタートだからこそできる戦略

小ロットスタートには、大ロットにはない強みがあります。まず、在庫リスクを抑えながら販売データを早い段階で集められるため、実際の反応を確認しながら改良や方向転換がしやすくなります。また、数量が少ない分、1個あたりの利益をしっかり確保する高単価戦略を取りやすく、ブランド価値を高めた売り方ができます。さらに、少量だからこそパッケージの改善や処方の微調整が柔軟に行えるため、顧客の声を反映した商品づくりに向いています。小ロットは“試すための数量”として活かすことで、無理のない形で成長につなげられます。

H2:最初の100個ロットで失敗しないためにやるべきこと

この章で扱う主なポイントは以下のとおりです。

- テスト販売の設計

- 口コミを最速で作る導線

- 販路ごとの価格と利益率の違い

最初の100個ロットは、小ロットOEMを成功させるための重要な第一歩です。まず、販売前のテスト設計を整えておくことで、売れ行きの傾向を早期に把握できます。また、口コミを早く作る仕組みを用意しておくと、少量でも再購入につながる“実績づくり”が進めやすくなります。さらに、販路ごとに利益率が異なるため、どこで売るかを決めることで無駄のない販売戦略が立てられます。この章では、100個ロットを無駄にしないための必須ポイントを整理します。

最初の100個ロット成功事例

https://www.example.com/first-100-units-success

H3:テスト販売の設計

テスト販売をしっかり設計しておくと、最初の100個ロットを無駄にせず有効に活用できます。まず、販売前にターゲット層を明確にし、どの媒体で反応を見るのかを決めておくことで、少量でも精度の高いデータが得られます。また、テストで集める項目をあらかじめ設定することが重要で、使用感・香り・伸び・肌の変化といった具体的な基準を持つと改善がしやすくなります。さらに、販売時の価格や説明文もテスト用に調整することで、“どこに購買の決め手があるのか”を把握できます。100個という限られた数量でも、計画的なテスト設計によって次のロットにつながる判断材料を集めることができます。

H3:口コミを最速で作る導線

口コミを最速で作るためには、購入後の導線をあらかじめ設計しておくことが欠かせません。まず、商品に同封する案内カードで「使用後の感想を送ってほしい」などのアクションを明確に伝えると、自然と反応が集まりやすくなります。また、LINE・Instagram・公式サイトなど、顧客が連絡しやすい窓口を複数用意しておくと、手軽さが増えて口コミ獲得のスピードが上がります。さらに、写真投稿やレビューに協力してくれた顧客には、次回割引やサンプル提供などの小さなインセンティブを用意すると効果的です。口コミは“短期間で信頼を積む武器”になるため、100個ロットの段階から導線を意識して仕組み化しておくことが大切です。

H3:販路ごとの価格と利益率の違い

販路ごとに価格設定と利益率が大きく変わるため、最初の100個ロットでは販売先を明確にしておくことが重要です。まず、EC販売は送料・梱包材・広告費がかかるため、商品単価を高めに設定しないと利益が残りにくくなります。また、サロン販売は説明の手間はかかるものの、中間コストが少ないため利益率が最も高く、小ロットには相性の良い販路です。さらに、委託販売や店舗卸では手数料や掛け率が発生するため、売価を下げすぎると赤字につながりやすくなります。販路の特徴を理解しておくことで、100個ロットでも安定した利益を確保しながら販売を進められます。

H2:まとめ:見積もりの裏側を知ればOEMは“怖いもの”ではなくなる

この章で扱う主なポイントは以下のとおりです。

- 理解していれば不透明さはゼロになる

- 必要なコストと不要なコストの判断ができる

- あなたのブランド成功のための応援メッセージ

化粧品OEMの小ロット見積もりは複雑に見えますが、仕組みを理解すると不安は大きく減ります。まず、小ロットが高くなる構造を知ることで、提示された金額の意味が明確になります。また、必要な費用と削減できる部分を見極められるようになるため、工場とのコミュニケーションもスムーズになります。さらに、正しい知識を持つことで、自信を持って自分のブランドづくりを進めることができるようになります。

H3:理解していれば不透明さはゼロになる

小ロットOEMの見積もりは複雑に感じられますが、仕組みを理解しておくだけで不透明さは大きく減ります。まず、洗浄や切り替えといった固定作業がロット数に関係なく発生することを知っておくと、なぜ費用が高くなるのかが自然とわかります。また、原料ロスや包材の最低発注数といった“見えないコスト”の存在を把握すれば、工場の提示金額に対して疑問が少なくなります。さらに、必要な工程と費用の流れを理解しておくと、見積もりの比較や交渉がスムーズに進み、安心して製造を依頼できるようになります。

H3:必要なコストと不要なコストの判断ができる

必要なコストと不要なコストを判断できるようになると、小ロットOEMの進め方が劇的に楽になります。まず、製造費や人件費のように削れない項目を理解しておくと、見積もりの中で「どこは交渉が難しいのか」が明確になります。また、容器や化粧箱の形式のように調整できる部分を把握しておくと、無理のない範囲でコストダウンを実現できます。さらに、初期費用の中には処方の最終調整やデザイン制作など、必要な作業が含まれているため、内容を知ることで納得して進めやすくなります。見積もりの内訳を理解することで、費用に対する判断軸がしっかりと備わります。

H3:あなたのブランド成功のための応援メッセージ

小ロットOEMは、最初こそ不安や戸惑いが多いものの、正しい知識を持つだけで前向きに進められるようになります。まず、ロット数や見積もりの仕組みを理解すると、不必要に怖がる必要がなくなり、自信を持って判断できるようになります。また、100個では割高でも500個にすることで単価が下がり、3年間の消費期限を活用すれば、自分とクライアントの両方で十分に使い切れるというメリットもあります。さらに、親切で説明が丁寧な工場と組むことで、疑問を解消しながら無理のないペースで進められます。あなたが思い描くブランドは、一歩ずつ着実に形にできます。

【まとめ】小ロットOEMを成功させるための最終ポイント

以下の内容を押さえておくと、小ロットOEMの見積もりは格段に理解しやすくなります。

- 小ロットが高くなる要因は、洗浄や切り替え作業などの“固定費”が影響している

- 原料ロスや包材の最低発注数は避けられず、単価が上がりやすい

- 容器や化粧箱は共通規格を使うことで、コストダウンしやすくなる

- 大ロットを前提にした工場の仕組みを知ると、見積もりの見方が変わる

- 100個より500個を選ぶことで単価が下がり、3年の消費期限を活かして使い切りやすい

小ロットOEMは、正しい知識を持つことで不安がなくなる分野です。仕組みを理解し、必要な部分に集中すれば、あなたのブランドは必ず前に進みます。迷わずに、次の一歩を踏み出してください。

最小ロットに関するFAQページ

https://www.example-external.com/small-lot-faq

化粧品OEMの基本ガイド

https://www.example-external.com/cosmetic-oem-guide

🔗

コメント